促进烟气排放达标的重要措施——降低烟气含氧量技术

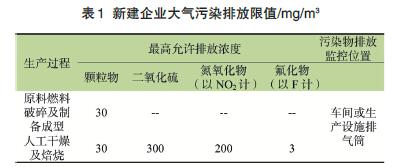

《砖瓦工业大气污染物排放标准》(GB29620-2013)要达在基准空气过量系数1.7达到表1的指标。

目前的实际情况是大多数企业环评、环保验收都能通过正常生产都不能稳定达标原因很多但主要原因有三方面:一是GB29620-2013排放标准没有考虑砖瓦生产工艺的特点空气过剩系数不符合行业生产工艺实际;二是砖瓦生产工艺的烟气处理技术仅参考锅炉、火电等其他行业的烟气治理技术缺乏与砖瓦工艺结合的治理技术;三是缺乏烧结砖行业烟气治理的基础研究和科学实验仅仅靠一些企业在摸索、试验对行业造成重大损失。

降低烟气含氧量是促进烟气排放达标的重要措施下面我们重点介绍降低烟气含氧量的几个主要技术。

隧道窑烟热分离处理和利用降低烟气含氧量

即将隧道窑混合气体中的预热段混合烟气、冷却段余热空气分离处理和利用。

预热段混合烟气重点脱硫、除尘处理冷却段余热空气干燥砖坯后重点除尘“烟热分离”后降低了烟气的含氧量解决隧道窑烟气排放因空气过剩系数高无法达标的问题另一方面可使脱硫设施投资和烟气处理成本的降低。

降低入窑残余含水率可大量减少预热段混合烟气的量降低烟气含氧量

入窑残余含水率由6%降低到2%预热段需要带走水分的烟气量相对减少了一半。

提高排潮温度减少干燥风量

降低烟气含氧量根据计算(湿坯2.9kg、热值300kcal/kg湿坯(折每块砖870kcal烧失量近似按8% 、湿坯含水率按15%)。

排潮温度60℃排潮最大能力为0.114kg/m3每kg砖坯需要大于1.22m3的热气。

排潮温度45℃排潮最大能力为0.049kg/m3每kg砖坯需要大于3m3的热气。

排潮温度40℃排潮最大能力为0.035kg/m3每kg砖坯需要大于4m3的热气;排潮温度30℃每kg砖坯需要10m3热气才能带走水蒸气;排潮温度25℃每kg砖坯需要20m3热气才能带走水蒸气。

降低湿坯水分减少干燥风量降低烟气含氧量

采取静停、窑外预干燥等技术措施减少湿坯进入干燥窑的水分能提高砖坯干燥质量和产量降低烟气中空气过量系数。

以每小时1万块坯体(湿坯按3.3kg计算)的产量为例含水率由15%降低到12%相比每万块少带入990kg/h 水可减少干燥气体量约1404+990×22=23184m3/h。

烟气再循环(烟气复烧)、降低烟气含氧量

将部分低温烟气直接送入炉内或与空气(一次风或二次风)混合送入炉内。因二次燃烧了烟气中的氧气、稀释了氧浓度使含氧量、NOx减少。

利用烟气所具有的低氧以及温度较低的特点将部分烟气再循环喷入炉膛合适位置降低局部温度及形成局部还原性气氛一方面降低烟气含氧量、同时抑制NOx的生成,有利于达标排放

降低烟气含氧量是促进烟气排放达标的重要技术措施主要有:隧道窑烟热分离处理和利用;降低入窑残余含水率、可大量减少预热段混合烟气的量;提高排潮温度减少干燥风量;降低湿坯水分减少干燥风量;烟气再循环(烟气复烧);通过选择原料、燃料减少产生SO2、NOx、氟化物等的物质进入烧结砖工艺中。

在工艺上采取降低氧含量促进达标的措施

- “内燃烧砖法”应采用高内燃或全内燃,少投煤或不投煤。

- 应将干燥窑和焙烧窑的进车端门由单层改为双层。

- 焙烧窑应采用较小的边隙和顶隙。

- 无论是干燥窑还是焙烧窑,粗糙度仪均应采用窑车上下压力平衡技术以免负压段的车下吸入空气。

- 应重视窑体的保温、防漏并制定先进、合理的热工制度。

- 不把外界粉尘带入窑内。

烧结砖行业面临严峻的环保形势行业必须重视烟气治理降低烟气含氧量能促进排放达标比提高除尘脱硫的净化效率更有效。建议烧结砖行业烟气治理的技术路线按重要程度的权重依次分四步走:第一步首先要改造烧成、干燥工艺降低烟气含氧量;第二步是通过选择原料、燃料减少产生SO2、NOx、氟化物等的物质进入烧结工艺中;第三步通过各种技术手段改变燃烧条件抑制SO2、NOx生成;第四步才是对烟气采取脱硫、除尘等治理措施即末端治理实现达标排放。

相关推荐: