适合高炉煤气加热焦炉烟气脱硫脱硝—体化的三种工艺

一、碳酸氢钠干法脱硫+中低温脱硝工艺

碳酸氢钠脱硫属于常规碱法干法工艺近两年行业应用案例较多;中低温SCR氨法脱硝工艺采用锐基中低温蜂窝状催化剂。

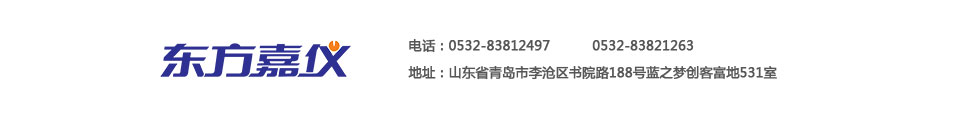

1、工艺流程

碳酸氢钠干法脱硫+中低温脱硝工艺流程示意图见图1。烟气自焦炉引出碳酸氢钠经磨机研磨达标后注入烟气中经高效混合接触,发生脱硫反应,生成硫酸钠、亚硫酸钠的混合物粉末经布袋除尘器过滤排出;过滤后的烟气先通过升温补热,达到中低温脱硝需要的温度,然后把氨水经蒸发器和喷氨格栅喷入烟气在SCR反应器催化剂表面发生还原脱硝反应达标的烟气经余热回收后返回烟囱排放。

2、工艺特点和优势

脱硫和脱硝的工艺相对成熟、可靠、高效。近几年中低温SCR脱硝技术发展迅速,在业内已有较多的应用已运行的案例效果较好;脱硫脱硝的效率较高,处理烟气污染物的浓度波动幅度和容量较大对烟气工况耐受度较好。

在脱硝之前先高效脱硫可对脱硝催化剂形成较好的保护作用减少硫酸鞍或硫酸氢钱在催化剂表面吸附量从而延长催化剂寿命,也有利于减少脱硝催化剂填装量。

采用干法脱硫温降小远低于半干法脱硫和湿法脱硫可减少脱硝前燃气升温的能源消耗。

排烟温度可有效控制在130°C以上以保证焦炉烟囱始终处于热备状态。

生产运行较稳定和简便维护和运行投入适中。

3、存在问题和建议

(1 )能耗较高。高炉煤气加热烟气温度较低,脱硫后需要用煤气燃烧器升温,达到脱硝温度要求常规中低温脱硝催化剂要求达到230°C-280°C ,脱硝后要用余热锅炉回收部分热量由于烟气总量较大能耗仍较高。使用GGH换热器时,补热前烟气先与脱硝后烟气换热,可适当降低煤气耗量换热后烟气温度低于170°C ,一般不再上余热锅炉。升温能耗主要取决于脱硝催化剂温度要求建议尽可能选择可靠的低温型催化剂(价格相对要稍高);当选用下限180°C的脱硝催化剂时,仅需少量煤气用于补热和温度稳定工艺将很简洁。

(2) 部分装备比较庞大空间和占地较多。主要是除尘和GGH换热器等装备、管道比较大且多。

(3) 脱硫副产物为硫酸钠、亚硫酸钠粉末受焦炉串漏等影响,产品杂质较多需提前考虑消纳出路。

(4) 锐基低温脱硝催化剂失效后属于危废处理费用高需提前考虑回收。

(5) 需充分考虑好安保、备用和在线检修。脱硝催化剂要分室运行具备定期升温到350 °C再生的能力;脱硫、除尘要具备不停车切换检修的能力。

(6) 氨法脱硝过程中容易产生氨逃逸需要定期检测及时调整蒸发器、喷氨格栅和催化剂填料。

二、逆流活性焦脱硫脱硝一体化(CSCR)工艺

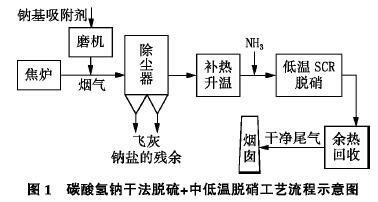

1、工艺流程

逆流活性焦脱硫脱硝一体化工艺流程示意图见图2。自焦炉烟道接出烟气经余热锅炉回收余热后由增压风机增压、空冷器间接冷却至140°C后进入CSCR吸附塔烟气经脱硫段脱硫净化后与来自氨站的氨烟气混合后进入脱硝段出脱硝段的净烟气返回原烟囱排放。从脱硫脱硝反应器排出的活性焦进入再生塔被烟气炉产生的热烟气间接加热再生进入冷却段后被空气风机抽吸的空气间接冷却自再生塔底排出再送入CSCR吸附塔顶循环。活性焦解吸后的酸气采用氨水吸收制取硫酸鞍浆液送入焦化硫镀工段母液槽,经饱和器制取硫鞍产品。

2、工艺特点和优势

实现脱除SO2、NOx、粉尘等多种污染物一体化共用一套装置。活性焦床层相当于高效颗粒层过滤器,在惯性碰撞和拦截效应作用下,烟气中的绝大部分粉尘颗粒被捕集完成烟气的除尘净化;SO2经物理、化学吸附后存储在活性焦微孔中;活性焦还能同时吸附二噁英、重金属等多种有害物质。催化脱硝时,按一定的比例加入NH3,NOx在活性焦催化作用下发生还原反应生成N2和H2O。

该工艺温度梯度适合。烟气脱硫和脱硝反应在140 °C下进行脱硫后不需增加烟气再热系统脱硝后烟气温度在130 °C左右直接烟囱排放保证焦炉烟囱始终处于热备状态,无烟囱羽烟。

污染治理的同时,可有效地实现硫的资源化。再生的S02酸性气体由氨水吸收经曝气氧化副产物为硫酸鞍浓浆液;二噁英在高温再生时分解,部分粉尘、重金属等随筛分后的粉末排出送煤场或烧结配料。活性焦具有良好的孔道结构和高比表面积吸附能力、化学稳定性和热稳定性较高,耐磨、抗压较好,活性焦来源广泛,催化剂可循环利用。

系统较稳定可靠脱除效果好,脱硫率可达95%以上脱硝率可达70%以上。工况适应性较强,通过脱硫脱硝分段、塔床层高度调整、模块化叠加等设计可实现更高的脱除效果。主流程较简洁占地省,工序基本不消耗水,运行成本适中。通过分室分层模块设计,可实现在线的隔离维护检修。

3、存在问题和建议

(1) 炭基催化剂的特性对该工艺的影响。活性炭深孔微管的结构可保证吸附效率高,而催化反应速率较低,为保证与烟气足够的接触反应时间需要降低烟气在反应器的空速致使净化反应器体积偏大初次装填活性焦量大初投资较高。同样原因该工艺对污染物的浓度波动幅度要求较严格而随着炉龄老化焦炉炉墙串漏问题加剧会造成污染物浓度大幅提高尤其烟气中初始SO?浓度过高时也会联锁影响到N0,的脱除效率所以要充分考虑预留能力或模块化叠加。

(2) 加热再生会造成活性焦损耗和能耗高。活性焦连续部分采出再生加热到450 °C ,需要外接能源介质;再生、输送、筛分、塔内流动等会造成活性焦填料的磨损、破损焦丁随废料排出后,需要不断补充活性焦吸附剂增高了运行成本。

(3 )对装备和运行要求较高o流化床、输送与筛分等工序运转设备多对装备可靠性要求高;各过程检测的压差、温度、含氧量等要求精密、充分、可靠尤其高温再生部分虽然采取了氮气保护措施一旦局部热量集聚或气体成分异常,易出现燃烧着火安全事故。

(4) SO2副产物的处理。经氨水洗涤、氧化后母液经过过滤,洁净度较好,可直接送往焦化化产回收车间硫鞍工段处理途径较好。但部分焦化厂无硫鞍工序需要独立处理则比较复杂办法一是母液收集后集中提盐,友联超声波探伤议能耗和装备需要较多;二是把再生后的酸性气体净化、浓缩制酸此工艺需设置硫酸生成车间造价高,能耗高,并且安评取证难度很大。

(5)烟气冷却可选择简单可靠的工艺装备。高炉煤气加热烟气温度较低,部分余热回收的低压饱和蒸汽对焦化节能意义不大,尤其余热锅炉的年度特检和维护对系统持续运行不利。建议用冷风机间接冷却和直接喷水汽化冷却结合,控制进塔烟气温度,装备要尽可能少占用空间并可控性好要注意喷水量保障烟囱最终排放温度在露点以上。

三、新型催化法活性炭脱硫脱硝一体化工艺

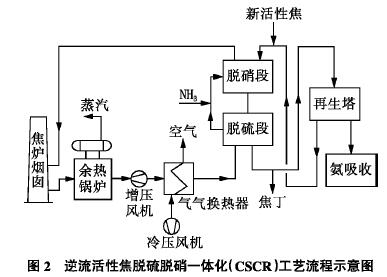

1、工艺流程

新型催化法活性炭脱硫脱硝一体化工艺流程示意图见图3。烟道引出的烟气首先经过余热回收将温度降低到160 °C-170 °C后通过增压风机、调质管段,进入脱硫塔催化剂床层在脱硫塔中将烟气中的S02质量浓度降低至30 mg/m3以下然后进入脱硝工序进行催化脱硝净化经过处理后的温度不低于130 °C洁净尾气通过原烟囱排放;脱硫剂在工作一段时间后脱硫容量饱和切出该室催化剂水喷淋再生设隔油池过滤沉淀净化再生液,得到质量分数5%~10%的稀硫酸,送往硫钱工段使用。

2、工艺特点和优势

新型催化法脱硫不同于传统的炭法烟气脱硫技术前者活性炭载体上负载有活性催化成分山。传统的炭法烟气脱硫是利用活性炭孔隙的吸附作用将烟气中的S02吸附富集饱和后加热再生解析出高浓度的S02气体再制酸或用氨碱洗涤。新型催化法技术既具有吸附功能,又具有催化剂的催化功能。烟气中的SO2,H2O,O2被吸附在催化剂的孔隙中在活性组分的催化作用下,变为具有活性的分子同时反应生成H2SO4。催化反应生成的硫酸富集在载体中孔隙内硫酸达到饱和后进行再生,释放出催化剂的活性位催化剂的脱硫能力得到恢复。新型催化法脱硫技术作为一种干法催化脱硫技术,其固定床可很好地适应低浓度so2的去除需求达到近零排放,彻底解决后续脱硝面临的硫干扰问题。

新型低温脱硝催化剂不同于常规锐基催化剂实现了低温高效脱硝。该催化剂采用活性炭为载体以专有技术制备相比于钛基催化剂制备工艺高效简便。该催化剂以较低的成本解决了常规锐基SCR催化剂起化温度高的缺陷能够在120°C-160 °C达到85%以上的脱硝效率;配合在烟气脱硫后使用温度梯度更匹配,大幅降低了高温脱硝的补热能耗。

该工艺效率高,装备简洁,运行便捷。为脱硫脱硝分别设置两个相对独立的专门催化反应单元,效率较高,对工况、指标适应性较强、适应范围较广,反应塔空间和催化剂装填量较小流程短、设备少、占地面积较小;干法技术不存在湿法技术的结垢、堵塞等一系列问题;固定床结构的运转装备和控制系统较简单不需要频繁更换和增加催化剂总体操作和维护工作量较少。

该工艺能耗等运行成本较低。固定床的结构使催化剂寿命大幅提高减少了催化剂填料的损耗和整体设备设施的维修、维护费用。催化剂再生采用水吸收置换和冲刷清洗干燥利用系统净化后热烟气进行外接能源介质简单消耗少。

3、存在问题和建议

(1) 安保和长效运行需要强化。催化剂再生后液体为稀酸,腐蚀性较强,需要用不锈钢、复合板等防腐材料,投资会有所增高。固定床分室运行,具备在线隔离检查、检修的能力,需定期查看催化剂使用情况,及时对有问题之处进行筛分、补充和更换确保运行阻力和效率正常。针对高炉煤气加热烟气温度较低情况同样建议取消余热回收工序仅用冷风机间接冷却和直接喷水汽化冷却即可实现较低烟气温度的稳定。建议增设风机在线备用这样可大幅提高系统的设备有效作业率。

(2) 硫酸等副产品的处理。由于再生池有隔油过滤功能,副产品稀酸品质较好,可直接用于硫钱工段正常烟气含硫量下稀酸产量与硫鞍的补水量能够匹配如果烟气含硫过高,或硫鞍补水消纳过低(硫钱煤气进出温差较低)则稀酸消纳不足。部分企业无硫钱工序时可考虑硫酸的浓缩或生产市场需求较好的硫酸盐产品。催化剂吸收的杂质经冲洗随粉化的活性炭进入隔油池,再排渣排出与脱硝定期筛分出的炭粉一道送煤场处理这少部分废弃物的输送、处理要与厂焦油渣配煤系统结合好,实现内部循环消化。

(3 )脱硝工序催化剂的再生维保要进一步研究改进。炭基脱硝催化剂的高温再生有一定难度和风险现主要采用加预防护层和定期循环切出清洗方式作业效率、效果有限需要在如何安全、高效、简便再生上予以改进。

相关推荐:

上一篇:免费下载国标GB 18241.4-2006 橡胶衬里 第4部分 烟气脱硫衬里

下一篇:危险废物焚烧中烟气治理措施